Контроль утечек установленной системы фильтрации в чистых производственных помещениях проводится для подтверждения правильности монтажа и отсутствия дефектов в воздушном фильтре, которые могли возникнуть при транспортировке и монтаже фильтров. Данные испытания относятся к вспомогательным и могут проводиться по соглашению между заказчиком и исполнителем.

Методы испытаний, приведенные в приложении В ГОСТ Р ИСО 14644-3, носят справочный характер, и, по мнению авторов данного стандарта, требуется разработка конкретных рабочих методик, которая должна осуществляться организациями, заинтересованными в проведении этих испытаний. Отсутствие отработанных методик приводит в ряде случаев к получению неправильных (ложных) результатов испытаний, которые не позволяют правильно оценить состояние сооруженной системы фильтрации

В данной статье не ставится задача представления полной методики испытаний. Общие методические подходы достаточно подробно изложены в работах [1], [2] и [3]. Автор на основе тридцатилетнего опыта сканирования фильтров при их производстве обращает внимание на некоторые особенности применения ГОСТ Р ИСО 14644-3 в части испытаний систем фильтрации в чистых помещениях с неоднонаправленным (турбулентным) потоком воздуха.

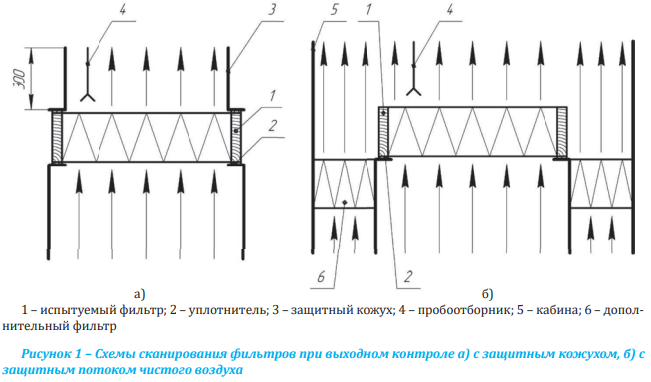

При проведении испытаний воздушных фильтров на локальный проскок (утечки) методом сканирования с помощью оптического счетчика частиц применяются две схемы испытаний, позволяющие исключить подсос окружающего загрязненного воздуха в зону забора пробы.

Испытания с ручным сканированием проводятся по схеме, показанной на рис. 1а. Защитный кожух высотой 250-300 мм прижимается через резиновую прокладку к рамке фильтра. Он защищает зону отбора пробы от попадания в нее окружающего воздуха.

Во втором варианте (рис. 1б) роль защиты выполняет однонаправленный поток воздуха, прошедший очистку высокоэффективными фильтрами и движущийся с той же скоростью, что и поток через испытуемый фильтр. Измерения проводят в закрытой с четырех сторон кабине, поэтому подсос окружающего воздуха исключен.

Автоматическое сканирование может осуществляться по обеим схемам.

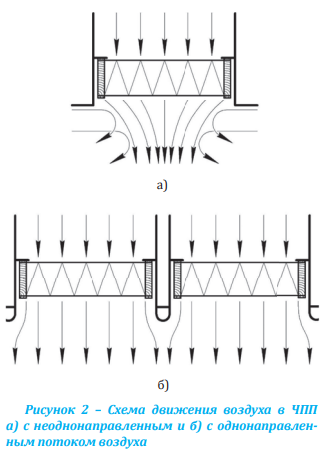

На рисунке 2 приведены схемы движения потоков воздуха в ЧПП с неоднонаправленным (рис. 2а) и однонаправленным (рис. 2б) потоком воздуха. В ЧПП с однонаправленным потоком воздуха

фильтры занимают всю площадь потока, поэтому условия сканирования практически совпадают со схемой 1б, и, как следствие, особых проблем с испытаниями не возникает.

В помещениях с неоднонаправленным (турбулентным) потоком воздуха движение потока воздуха существенно отличается (рис. 2а). Здесь присутствуют поперечные потоки воздуха, которые несут загрязнения из окружающей среды в зону расположения пробоотборника при сканировании зазора между корпусом фильтра и воздухораспределителем, а также контура герметизации самого фильтра.

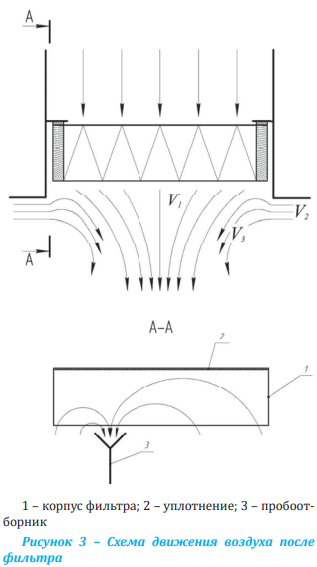

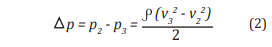

На схеме движения потока воздуха (рис. 3) видно, что поток воздуха, исходящий из фильтра, захватывает малоподвижный воздух из-под потолка. Он начинает ускоряться и завихряться,

при этом V3 > V2 , a V1 < V2

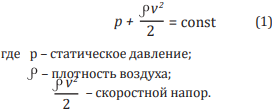

Уравнение Бернулли для потока воздуха с малой скоростью

Из этого следует, что существует постоянный перепад давления, который приводит к подсосу загрязненного воздуха со всех сторон к струе чистого воздуха, исходящего из фильтра.С увеличением скорости потока воздуха этот эффект усиливается и поступление загрязнений возрастет. Струя чистого воздуха сжимается сильнее, и при определенных скоростях

Из этого следует, что существует постоянный перепад давления, который приводит к подсосу загрязненного воздуха со всех сторон к струе чистого воздуха, исходящего из фильтра.С увеличением скорости потока воздуха этот эффект усиливается и поступление загрязнений возрастет. Струя чистого воздуха сжимается сильнее, и при определенных скоростях(>0,7 м/с) становится невозможным сканирование не только зазора между корпусом фильтра и воздухораспределителем, но и контура герметизации фильтрпакета.

Учитывая, что сканирование чаще всего проводится счетчиком частиц со скоростью пробоотбора 1 фт3/мин (28,4 л/мин), рассмотрим три варианта событий:

В случае, если локальная протечка через уплотнение фильтра ≥28,4 л/мин, пробоотборник, поднесенный к зазору между корпусом фильтра и стенкой воздухораспределителя, в

месте протечки отберет нужную пробу, и течь будет зафиксирована и оценена. Случай маловероятный, т.к. протечка должна быть очень большой.

В случае, если локальная утечка через уплотнение ≤1,5 л/мин (реальный случай), счетчик доберет нужный объем пробы из воздуха, подходящего из помещения. Таким образом, проба

будет разбавлена.

В случае, если локальная утечка отсутствует (наиболее реальный случай), проба будет отобрана из воздуха, подходящего из помещения, и будет определена концентрация частиц диаметром более 0,3 мкм под потолком ЧПП в состоянии проведения испытаний.

Необходимо отметить, что во втором и третьем случаях счетчик работает в режиме невольного «пылесоса», выбирая загрязнения, оставшиеся в зазоре после монтажа.

Концентрация частиц в воздухе ЧПП различных классов в рабочем состоянии составляет:

6 ИСО: ≤102 частиц/л (диаметром ≥ 0,3 мкм);

7 ИСО: ≤1020 частиц/л;

8 ИСО: ≤10200 частиц/л.

Испытания проводятся в режиме, отличающегося от рабочего тем, что в воздуховоды искусственно вводится аэрозоль DEHS высокой концентрации (до 10000000 частиц/л). Это приводит к повышению концентрации частиц в помещении в момент испытаний на один-два порядка. Полученные результаты сканирования уплотнения фильтра при этом будут не достоверными (ложными) даже для абсолютно герметичного уплотнения.

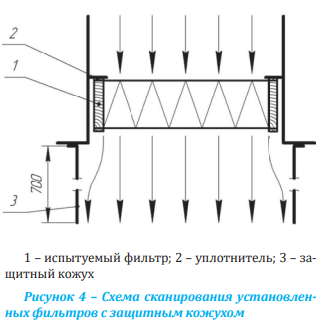

Избежать подсоса воздуха из помещения можно применив защитный кожух, аналогичный применяемому при сканировании фильтров при их изготовлении. При этом высота кожуха будет больше, т.к. он защищает не только сам фильтр, но и сканируемую зону вокруг него (см. рис. 4). Кожух может быть жестким или мягким, но материал обязательно должен быть не пылящим. В качестве защитного кожуха в работе [4] предлагается использовать кожух балометра.

Дискуссионным остается вопрос о максимально допустимом проскоке (утечке) при сканировании лицевой поверхности фильтра и системы его крепления. В ГОСТ Р ИСО 14644-3 (Приложение В п. 7.3.4) говорится о том, что «при утечках более 0,01% от счетной концентрации аэрозоля до фильтра максимально допустимый проскок превышен. Однако, для систем фильтрации с интегральной эффективностью 99,95% и более критерий приемлемости 0,1%. Если системы фильтрации имеют интегральную эффективность менее 99,95% в точке MPPS, то по согласованию между заказчиком и исполнителем следует установить другой критерий приемлемости». Таким образом, стандарт устанавливает общие требования к фильтру и системе крепления фильтра.

Такой подход не является корректным, т.к. герметизация элементов фильтра осуществляется заливкой герметиком, а герметизация системы крепления фильтра – пористой резиновой прокладкой.

Кроме того, указанные величины максимального проскока противоречат величинам, приведенным в ГОСТ Р ЕН 1822. В данном стандарте устанавливаются следующие значения допустимого локального проскока (утечки):

для фильтров Н13: k ≤ 0,05

для фильтров Н14: k ≤ 0,005

для фильтров класса U: k ≤ 0,0005

Значения коэффициента проскока, определенные в соответствии с ГОСТ Р ЕН 1822-3, мало отличаются от значений, полученных при сканировании оптическим счетчиком по частицам диаметром 0,3 мкм. Величины эффективности фильтрации, а, следовательно, и коэффициента проскока, различаются только в третьем знаке после запятой (см. график в ГОСТ Р ЕН 1822-3).

В практике сооружения ЧПП широко применяются воздухораспределители с устройством контроля герметичности установки фильтра. Так, DIN 1946 часть 4 устанавливает максимальную утечку в размере 0,003% от номинальной производительности фильтра при избыточном давлении 2 кПа.

Пример: для фильтра Н14 610х610х78 с номинальной производительность 600 м3/час допустимая утечка должна быть менее 18 л/час при избыточном давлении 2 кПа.

При среднем рабочем перепаде давления на фильтре Н14 160 Па максимально допустимая протечка составит 5,16 л/час. Для ЧПП класса

ИСО 6 с финишными фильтрами Н14 при такой утечке величина максимально допустимого проскока составит 0,02%.

Успешное проведение испытаний зависит от качественного выполнения предшествующих им работ. Не претендуя на полноту, остановлюсь на некоторых из них:

Установка фильтров должна проводиться обученным, квалифицированным персоналом.

Установка фильтров без защитной решетки должна осуществляться с помощью приспособления, исключающего повреждение фильтрующего материала. При его отсутствии разрешается использовать прокладку из гофрокартона.

Перед установкой фильтр должен быть проверен на отсутствие повреждений, видимых невооруженным взглядом. Также не должно быть дефектов в уплотнении.

Перед монтажом место установки и наружная часть корпуса фильтра должны быть очищены от видимых загрязнений. Возможна очистка зазора между корпусом фильтра и стенкой воздухораспределителя продувкой чистым воздухом.

Ориентировочная величина усилия прижатия фильтра с уплотнительным элементом из пористой резины составляет 200 Н на метр уплотнителя.

Испытания необходимо проводить после окончания монтажа, уборки и настройки системы вентиляции, чего требует и ГОСТ Р ИСО 16446-3. Желательно, чтобы до испытаний вентсистема поработала в течение 24 часов.

Испытания в помещениях с неоднонаправленным потоком воздуха необходимо проводить с защитным кожухом. Использование отсекающих пластин из картона ненадежно защищает от подсоса окружающего воздуха.

Фильтры с повреждением фильтрующего материала сканировать не нужно, их необходимо заменить или ремонтировать.

Видимые повреждения и дефекты, обнаруженные в процессе сканирования, подлежат ремонту путем заполнения дефекта герметиком. После завершения ремонта и выдержки в течении необходимого времени для его затвердевания необходимо провести проверку на наличие утечки в зоне ремонта. Площадь всех зон ремонта не должна превышать 3% поверхности фильтра, а площадь отдельной зоны ремонта – 3,8 см2 (рекомендации JESTRP-CCO34.2). В качестве материала для ремонта можно рекомендовать герметик на модифицированных силанах МС-930 фирмы Henkel®.

Испытания в помещениях, в которых в качестве финишных применяются фильтры классов Е, можно проводить без сканирования. В таком случае они проводятся путем определения интегральной эффективности [3], используя кожух балометра (мнение автора).

Литература:

Федотов А.Е. Чистые помещения. – М.: «Алатырь», «Красногорская типография», 2021. – 528 с.

Делленбах А. Система фильтрации: проверки целостности в соответствии с ISO 14644-3. – Контроль параметров чистых помещений: Сборник. – М.: изд-во «Клинрум». – 2008. – С. 142-148.

Блаттнер Ю. Контроль утечки установленных воздушных фильтров в системе воздухоподготовки чистых помещений. – Контроль параметров чистых помещений: Сборник. – М.: изд-во «Клинрум». – 2008. – С. 136-141.

Касас Х. Контроль целостности HEPA-фильтров: практический подход. – Чистые помещения и технологические среды. – 2019. – №72 – С. 12-15